-

+86-13961903990

da

Kom i kontakt

2025.08.25

2025.08.25

Industri -nyheder

Industri -nyheder

1. Introduktion

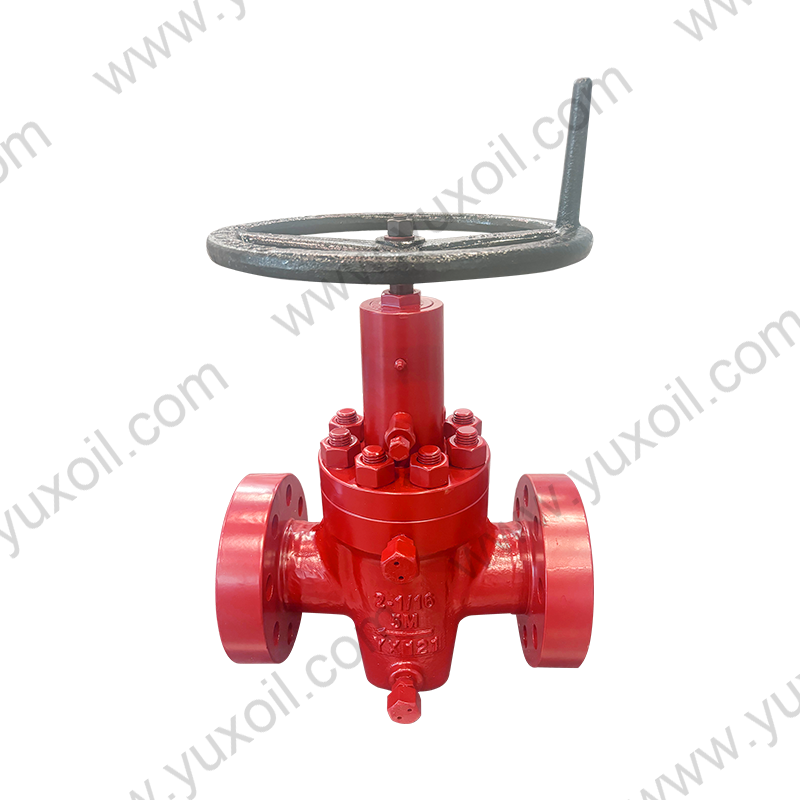

API 6A Gate Valves er en kritisk komponent i olie- og gasbrøndhovedkontroludstyr, der er vidt brugt i juletræer, gasbrøndhoveder, wellhead manifolds og brudssystemer.

Under faktiske olie- og gasfeltforhold skal ventiler modstå følgende udfordringer:

Højt tryk: Op til 20.000 psi (138 MPa)

Høj temperatur: op til 177 ° C

Meget ætsende medier: indeholdende H₂s (hydrogensulfid), CO₂ (kuldioxid) og chlorider (CL⁻)

Marine miljøer: høj luftfugtighed, saltspray -korrosion og store temperatursvingninger

Mekanisk slid: Erosion af faste partikler og friktion på forseglingsoverfladen fra gentagen åbnings- og lukningsoperationer

Derfor bestemmer valget af materiale og forbedring af korrosionsbestandighed direkte sikkerheden, levetiden og vedligeholdelsesomkostningerne ved API 6A -portventiler.

2. Materielle krav i API 6A

API 6A har strenge regler om gateventilmaterialer, især hvad angår egnetheden af materialer til forskellige PSL (produktspecifikationsniveau), PR (ydelseskrav) og temperaturklasser. Almindelige materialekategorier og egenskaber

Kulstofstål

Almindelig klasse: AISI 4130 (slukket og hærdet)

Fordele: lave omkostninger, høj styrke

Anvendelser: lavt korrosive gasfelter, ferskvandsbrøndhoveder

Lavlegeringsstål

Almindelig karakter: AISI 8630 MOD

Fordele: høj styrke, høj sejhed og bedre slidstyrke end kulstofstål

Anvendelser: Højtryksbrøndhoveder (≥10.000 psi)

Martensitisk rustfrit stål

Almindelige kvaliteter: 410SS, 420SS

Fordele: Slidbestandighed, egnet til forsegling af forseglinger

Anvendelser: co₂-indeholdende, lave H₂S-miljøer

Austenitisk rustfrit stål

Almindelige kvaliteter: 316SS, 304SS

Fordele: god co₂-korrosionsbestandighed, fremragende lavtemperatur sejhed

Anvendelser: Gasfelter med lav temperatur, sure gasbrønde

Duplex rustfrit stål = stål)

Almindelige kvaliteter: 2205, 2507

Fordele: Høj styrke, god modstand mod chloridbøjningskorrosion

Anvendelser: Offshore olie- og gasfelter, miljøer med høj chlorid

Nikkelbaseret legering

Almindelige kvaliteter: Inconel 625, Incoloy 825

Fordele: Modstand mod H₂s, CO₂ og chloridstress korrosion krakning

Anvendelser: Høj H₂s, High CO₂, dybhavsbrøndhoveder

3. Materialeudvælgelsesstrategi

(1) Valg baseret på medium sammensætning

Høje H₂S-arbejdsforhold: Skal opfylde NACE MR0175/ISO 15156 standarder, og vælg lav hårdhed (≤22 HRC) Nikkelbaserede legeringer eller duplex-rustfrie stål for at undgå sulfidstresskorrosionskrakning (SSC).

Høj CO₂ Arbejdsforhold: Austenitisk rustfrit stål, duplex-stål eller nikkelbaserede legeringer er mere effektive og kan forhindre udgydelse af metalcarbonater forårsaget af CO₂-korrosion. Høj chloridionmiljø: Duplex rustfrit stål, super austenitisk rustfrit stål (såsom 254smo) eller nikkelbaserede legeringer skal vælges for at forhindre pitting og spredningskorrosion.

(2) Vælg i henhold til trykniveauet

2000–10000 psi: Low Alloy Steel ENP (elektroløs nikkelbelægning) eller hård legering overlay

> 10000 psi: Høj styrke Lavlegeringsstål eller nikkelbaseret legering er påkrævet for at sikre træthedsstyrke og sejhed

(3) Vælg efter temperaturniveau

Lav temperatur (–60 ° F / –51 ° C): god lav temperatur sejhed, austenitisk rustfrit stål eller lavtemperatur kulstofstål (LTC'er)

Høj temperatur (350 ° F / 177 ° C): En legering med god termisk stabilitet, såsom Inconel 718

4. metoder til forbedring af korrosionsbestandighed

(1) Overfladebehandling og belægning

ENP (elektroløs nikkelbelægning): Kemisk nikkelbelægning, korrosionsbestandighed og slidstyrke

HVOF (High Velocity Oxy-Fuel) wolframcarbidsprøjtning: Superhård og erosionsbestandig

Nitriding: Forbedre overfladehårdhed og korrosionsbestandighed

(2) Forsegling af overfladehærdning

Stellite Overlay Welding: Cobalt-baseret cementeret carbide, slidbestandig og korrosionsbestandig

PTA (plasma overført ARC) Svejsning: Højbindingsstyrke, ensartet densitet

(3) katodisk beskyttelse

Marinebrøndhoveder kan bruge offeranoder (zink, aluminium) eller imponeret aktuelle systemer til at hæmme elektrokemisk korrosion

(4) Strukturoptimering

Reducer væske døde hjørner og huller, reducer spredningskorrosion

Forbedre flowkanal finish, reducer partikelaflejring

5. Sagsanalyse

I et bestemt offshore høje H₂s (> 10%) højt CO₂ (> 15%) gasfeltprojekt:

Ventilkropsmaterialet er Inconel 625 (integreret smedning)

Ventilstammen er ENP-nikkelbelagt AISI 8630 mod under hensyntagen til både styrke og korrosionsbestandighed

Ventilsædet er overlejret med wolframcarbid for at forbedre erosionsmodstand

Resultaterne viser, at ventilen har været i tjeneste i 5 år uden alvorlig korrosionssvigt, hvilket er 3-5 gange længere end for traditionelt lavlegeret stål, og vedligeholdelsesomkostningerne reduceres med mere end 40%.

6. Konklusion og anbefalinger

Valg af materiale skal være baseret på en analyse af driftsbetingelser: Mediasammensætning, tryk og temperatur og væske erosionsegenskaber er alle vigtige.

Overhold internationale standarder, især API 6A og NACE MR0175, for at sikre sikkerhed.

Omfattende korrosionsbestandighedsforanstaltninger: Materialer, overfladebehandling, katodisk beskyttelse og strukturel optimering bør implementeres på en koordineret måde.

Livscyklusstyring: Regelmæssig inspektion og vedligeholdelse er mere økonomiske og pålidelige end at stole udelukkende på avancerede materialer.